Vous cherchez à comprendre ce que recouvre vraiment l’univers du « 100 pneumatic » et comment en tirer le meilleur pour vos applications industrielles ou atelier ? Entre choix du compresseur, fiabilité des outils et optimisation de l’air comprimé, les enjeux sont à la fois techniques et économiques. Ce guide vous donne rapidement les repères essentiels, puis détaille les critères, usages et bonnes pratiques pour équiper et exploiter efficacement un ensemble 100 % pneumatique.

Comprendre l’univers 100 pneumatic et ses principaux domaines d’application

Avant de comparer les modèles et les marques, il est crucial de clarifier ce que l’on entend par « 100 pneumatic » : outils, composants, lignes d’air comprimé et performances associées. Vous verrez comment ces équipements s’intègrent dans différents secteurs, de l’atelier de maintenance à l’automatisation industrielle. Cette première partie pose les bases pour mieux orienter vos choix.

Panorama clair des outils et systèmes 100 pneumatic les plus utilisés

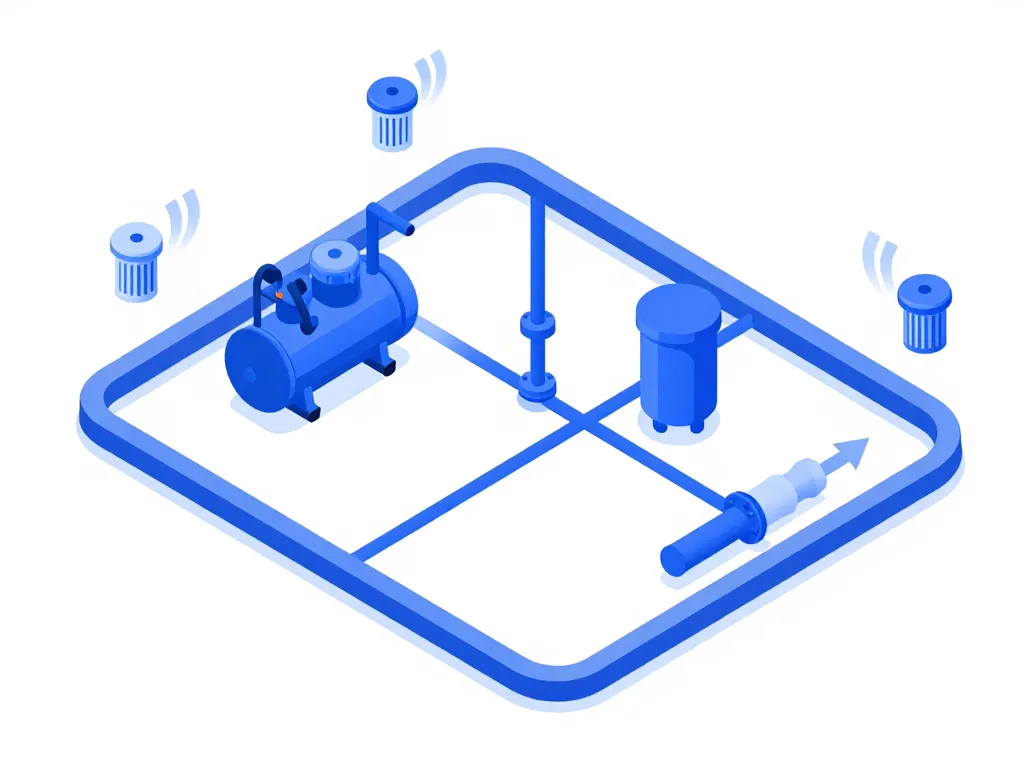

Les solutions 100 pneumatic regroupent une large gamme d’équipements fonctionnant exclusivement à l’air comprimé. Les compresseurs constituent le cœur du système : à vis, à pistons ou rotatifs selon la puissance recherchée. Ils alimentent ensuite les outils portatifs comme les clés à chocs, meuleuses, perceuses ou cloueuses pneumatiques, plébiscités dans les ateliers pour leur robustesse.

Les vérins pneumatiques assurent les mouvements linéaires dans l’automatisation, tandis que les vannes et distributeurs contrôlent la direction et le débit d’air. Les systèmes 100 pneumatic intègrent aussi des accessoires essentiels : filtres, lubrificateurs, régulateurs de pression et réservoirs tampons qui garantissent la qualité et la stabilité de l’air distribué.

Chaque famille répond à des besoins spécifiques. Une clé à chocs pneumatique délivre un couple élevé avec une excellente constance, là où un vérin pneumatique privilégie la précision et la vitesse de cycle. L’enjeu est de relier ces équipements à vos contraintes concrètes : cadence de production, environnement de travail et niveau d’automatisation souhaité.

Quels secteurs tirent le meilleur parti des équipements 100 pneumatic ?

L’industrie automobile reste le premier utilisateur d’outils pneumatiques, notamment pour l’assemblage et la maintenance. Les chaînes de montage exploitent massivement vérins, visseuses et systèmes de serrage pneumatiques pour leur fiabilité et leur vitesse.

Le secteur du packaging et de l’embouteillage utilise des solutions 100 pneumatic pour les mouvements rapides et répétitifs : pousseurs, éjecteurs et préhenseurs qui manipulent les produits sans risque de contamination électrique. Dans le BTP et la menuiserie, les cloueuses, agrafeuses et ponceuses pneumatiques dominent grâce à leur légèreté et leur puissance continue.

L’agroalimentaire et la chimie apprécient particulièrement ces équipements pour leur compatibilité avec les zones ATEX (atmosphères explosives), où l’électricité représente un danger. La maintenance industrielle générale adopte aussi largement les outils pneumatiques pour leur simplicité d’entretien et leur résistance aux chocs.

Pourquoi choisir une solution 100 % pneumatique plutôt qu’électrique ou hydraulique ?

Les technologies pneumatiques brillent d’abord par leur sécurité en environnement sensible. Contrairement aux outils électriques, elles ne génèrent ni étincelles ni échauffement dangereux, un atout majeur dans les industries chimiques ou pétrolières. En cas de fuite, l’air comprimé ne pollue pas, contrairement à l’huile hydraulique.

La robustesse face aux conditions difficiles constitue un autre avantage : poussière, humidité, projections ou températures extrêmes perturbent moins les outils pneumatiques que leurs équivalents électriques. Un outil à air comprimé supporte sans broncher les surcharges momentanées et redémarre instantanément après un blocage.

Face à l’hydraulique, le pneumatique offre une maintenance simplifiée et des coûts d’installation réduits. Les circuits d’air comprimé sont plus légers, moins salissants et demandent moins d’expertise pour les réparations courantes. Toutefois, l’hydraulique garde l’avantage pour les très fortes puissances et la précision de positionnement extrême.

Le choix final dépend de plusieurs critères : disponibilité d’un réseau d’air existant, niveau de précision requis, contraintes environnementales et coût global incluant l’énergie. Pour des applications courantes d’atelier ou d’assemblage, le 100 pneumatic représente souvent le meilleur compromis performance-coût-simplicité.

Sélectionner des outils 100 pneumatic adaptés à vos besoins réels

Une fois le cadre posé, vient la question clé : comment choisir les bons outils 100 pneumatic sans surdimensionner ni se brider ? Pression, débit, couple, ergonomie et qualité d’assemblage font toute la différence à l’usage. Cette partie vous aide à traduire vos exigences opérationnelles en critères techniques concrets.

Comment dimensionner vos outils et compresseur 100 pneumatic sans se tromper ?

La puissance utile d’un outil pneumatique dépend directement du débit d’air réellement disponible à la pression de travail. Une clé à chocs professionnelle consomme typiquement entre 400 et 800 litres d’air par minute à 6,3 bars. Si votre compresseur ne délivre que 500 litres/minute et que vous utilisez simultanément deux outils, les performances s’effondrent.

Pour éviter ce piège, commencez par lister tous les outils pneumatiques utilisés et leur consommation réelle. Calculez ensuite le facteur d’utilisation simultanée : rarement tous les postes fonctionnent en même temps. Un coefficient de 0,7 à 0,8 est courant dans les ateliers multi-postes.

| Type d’outil | Consommation moyenne (L/min) | Pression typique (bars) |

|---|---|---|

| Clé à chocs 1/2″ | 400-600 | 6,3 |

| Meuleuse pneumatique | 300-450 | 6,3 |

| Perceuse pneumatique | 200-350 | 6,3 |

| Cloueuse de charpente | 100-150 par coup | 7 |

| Ponceuse orbitale | 250-400 | 6,3 |

Ajoutez une marge de sécurité de 20% pour les extensions futures et les pertes de charge dans le réseau. Un compresseur légèrement surdimensionné fonctionne moins souvent et dure plus longtemps qu’un modèle constamment à pleine charge. Privilégiez aussi un réservoir tampon suffisant pour absorber les pics de consommation sans chute de pression brutale.

Les critères essentiels pour comparer des outils pneumatiques professionnels

Au-delà du prix d’achat, la qualité des matériaux internes fait toute la différence sur la durée de vie. Les gammes professionnelles 100 pneumatic utilisent des mécanismes en acier traité et des paliers renforcés, là où les modèles entrée de gamme économisent sur ces composants critiques.

L’équilibre et l’ergonomie de l’outil influencent directement la fatigue de l’opérateur. Une clé à chocs bien conçue place le centre de gravité près de la poignée et intègre des dispositifs anti-vibrations efficaces. Testez physiquement l’outil en position de travail réelle avant de décider.

Le niveau sonore mérite aussi attention, surtout dans les espaces fermés. Les outils pneumatiques modernes atteignent 85-95 dB(A), mais certains modèles bas de gamme dépassent largement les 100 dB(A). Vérifiez les données constructeur et privilégiez les versions silencieuses pour préserver l’audition des équipes.

La précision des réglages différencie également les gammes. Les visseuses pneumatiques professionnelles offrent un contrôle fin du couple avec des embrayages calibrés, tandis que les versions standards proposent seulement quelques crans approximatifs. Pour des applications d’assemblage exigeantes, cet écart justifie pleinement l’investissement supplémentaire.

Fiabilité, sécurité, ergonomie : comment arbitrer entre les différents modèles ?

Un outil très performant mais lourd et bruyant finira délaissé par les opérateurs qui lui préféreront une solution moins efficace mais plus confortable. À l’inverse, un modèle ultra ergonomique mais fragile générera des arrêts fréquents et des coûts cachés de maintenance.

L’approche la plus efficace consiste à impliquer les utilisateurs finaux dans le processus de sélection. Organisez des tests comparatifs sur quelques jours avec plusieurs modèles concurrents. Les retours terrain révèlent souvent des aspects invisibles sur les fiches techniques : fatigue au poignet, gâchette mal placée, échappement d’air gênant.

Côté sécurité, vérifiez la présence de dispositifs essentiels : gâchette anti-démarrage intempestif, protection des parties rotatives, conformité aux normes EN ISO 11148 pour les outils portatifs. Les équipements 100 pneumatic destinés aux zones ATEX doivent porter les certifications appropriées.

Enfin, intégrez dans votre analyse le coût de possession total : disponibilité des pièces détachées, réseau de SAV local, garanties étendues et consommables courants. Un outil pneumatique un peu plus cher à l’achat mais simple à entretenir et bien supporté par le fournisseur s’avère souvent plus rentable sur 5 ans qu’un modèle low-cost aux pièces introuvables.

Optimiser un réseau 100 pneumatic pour la performance et l’économie d’énergie

Même les meilleurs outils se retrouvent limités par un réseau d’air comprimé mal conçu ou mal entretenu. Fuites, pertes de charge et qualité d’air insuffisante dégradent la performance et gonflent la facture énergétique. Cette partie détaille les bonnes pratiques pour concevoir, contrôler et optimiser une installation 100 pneumatic cohérente.

Concevoir un réseau d’air comprimé performant pour alimenter vos outils pneumatiques

Le tracé des canalisations influence directement les performances de votre installation 100 pneumatic. Privilégiez une architecture en boucle fermée plutôt qu’en étoile : elle équilibre naturellement la pression entre les points de puisage et limite les baisses brutales lors de pics de consommation.

Le dimensionnement des tuyaux suit une règle simple : mieux vaut trop large que trop juste. Un diamètre insuffisant génère des pertes de charge qui obligent à augmenter la pression au compresseur, donc la consommation électrique. Pour un atelier standard, partez sur du 40 mm pour l’artère principale et 25 mm pour les dérivations courtes.

Installez systématiquement un sécheur d’air en sortie de compresseur. L’air comprimé contient de l’humidité qui condense dans les tuyaux et endommage les outils. Les sécheurs frigorifiques conviennent à la plupart des ateliers, tandis que les applications critiques nécessitent des sécheurs à adsorption pour atteindre des points de rosée très bas.

Positionnez des filtres-régulateurs-lubrificateurs (FRL) à proximité de chaque poste de travail. Ils assurent une pression constante, éliminent les impuretés résiduelles et lubrifient les outils pneumatiques en continu. Prévoyez aussi des robinets d’isolement pour faciliter la maintenance sans arrêter toute l’installation.

Comment détecter et réduire les fuites d’air sur une installation 100 pneumatic ?

Les fuites représentent le gaspillage le plus courant et le plus insidieux des réseaux pneumatiques. Sur certains sites vieillissants, elles atteignent 20 à 30% de la production d’air comprimé, soit plusieurs milliers d’euros annuels perdus en électricité.

Pour les détecter, la méthode la plus efficace reste le détecteur ultrasonore. Ces appareils captent les fréquences émises par les fuites, même minimes et inaudibles à l’oreille. Réalisez l’inspection de préférence quand les machines sont arrêtées pour isoler chaque fuite. Marquez chaque point détecté avec un tag numéroté.

Les zones critiques à surveiller en priorité :

- Raccords filetés mal serrés ou avec joint défectueux

- Flexibles pneumatiques anciens ou endommagés

- Raccords rapides usés qui ne ferment plus correctement

- Vannes à boisseau qui fuient au niveau de la tige

- Points de purge non fermés après maintenance

Une fuite de 3 mm de diamètre à 7 bars gaspille environ 1500 m³ d’air par an, soit environ 200€ d’électricité. Multipliez par une dizaine de fuites similaires et vous comprenez l’enjeu économique. Instaurez un programme d’inspection trimestriel avec plan d’actions pour maintenir les gains dans la durée.

Qualité de l’air comprimé et maintenance : des leviers souvent sous-estimés

Un air mal filtré ou trop humide use prématurément les outils 100 pneumatic et les composants d’automatisme. La norme ISO 8573-1 définit des classes de pureté selon trois critères : particules solides, eau et huile résiduelle. Pour des outils pneumatiques d’atelier, visez une classe 4:4:3 minimum.

Respectez scrupuleusement les intervalles de remplacement des filtres. Un filtre colmaté perd son efficacité et augmente les pertes de charge. Les cartouches filtrantes classiques se changent tous les 6 à 12 mois selon l’environnement. Les filtres coalesceurs pour éliminer l’huile nécessitent une surveillance plus rapprochée.

La purge des condensats constitue un geste simple mais capital. Les purgeurs automatiques conviennent pour la plupart des applications, mais vérifiez régulièrement qu’ils évacuent bien. En hiver ou en zone humide, la production de condensats augmente fortement et peut saturer le système de purge.

Côté maintenance préventive, établissez un planning clair incluant :

- Vérification mensuelle des niveaux d’huile compresseur et lubrificateurs

- Contrôle trimestriel des pressions et températures de fonctionnement

- Remplacement annuel des filtres et contrôle des sécheurs

- Inspection semestrielle complète avec détection de fuites

Un carnet de suivi numérique ou papier permet de tracer les interventions et d’anticiper les pannes. Cette rigueur protège à la fois la production et vos investissements matériels en prolongeant significativement la durée de vie de l’installation 100 pneumatic.

Exploiter tout le potentiel de vos solutions 100 pneumatic au quotidien

Au-delà du matériel, la valeur d’une solution 100 pneumatic se joue dans les usages, la formation et le suivi des performances. De petits ajustements de réglage ou de pratiques de poste peuvent transformer l’expérience des opérateurs et la productivité. Cette dernière partie vous donne des pistes concrètes pour tirer pleinement parti de votre parc pneumatique.

Comment former vos équipes à l’utilisation optimale des outils pneumatiques ?

Une formation courte mais ciblée change radicalement les résultats. Commencez par expliquer le principe de fonctionnement des outils pneumatiques : comprendre que la puissance dépend du débit d’air aide les opérateurs à identifier eux-mêmes les dysfonctionnements courants comme une chute de pression ou un filtre colmaté.

Montrez les bons réglages de pression pour chaque type d’outil. Une meuleuse pneumatique surpuissante use prématurément les disques et fatigue l’utilisateur, tandis qu’une visseuse sous-pression ralentit le travail sans améliorer la précision. Installez des manomètres visibles et des repères colorés sur les régulateurs pour faciliter les ajustements corrects.

Insistez sur les gestes de sécurité élémentaires : ne jamais pointer l’échappement d’air vers soi ou un collègue, déconnecter l’air avant de changer un accessoire, vérifier l’absence de fuite avant de mettre sous pression. Ces réflexes protègent efficacement contre les accidents.

Impliquez les opérateurs dans les choix d’outils. Organisez des sessions de retour d’expérience où chacun peut exprimer les difficultés rencontrées : outil mal adapté, accessoire manquant, réglage peu pratique. Ces remontées terrain guident vos futurs achats et améliorent l’adhésion aux procédures.

Bonnes pratiques quotidiennes pour prolonger la vie de vos outils 100 pneumatic

Des gestes simples en fin de poste protègent efficacement votre matériel. Déconnecter les lignes d’air évite les surpressions accidentelles et réduit la sollicitation des joints internes durant les périodes d’inactivité. Rangez les flexibles enroulés sans pliure marquée pour préserver leur souplesse.

Le graissage des outils pneumatiques suit une règle d’équilibre : ni trop ni trop peu. Un outil mal lubrifié s’use rapidement par friction interne, mais un excès d’huile encrasse les mécanismes et pollue l’échappement. Respectez les préconisations constructeur, généralement quelques gouttes d’huile pneumatique spéciale toutes les 10 heures d’utilisation pour les outils portatifs.

Vérifiez régulièrement l’état des flexibles et raccords. Un tuyau craquelé ou un raccord rapide qui fuit gaspille de l’air et dégrade les performances. Remplacez préventivement les flexibles tous les 2 à 3 ans dans les environnements agressifs, même s’ils semblent encore en bon état.

Tenez un registre de suivi des incidents par outil : pannes récurrentes, pièces remplacées, temps d’arrêt. Ce journal simple révèle les équipements problématiques qui méritent un remplacement anticipé plutôt que de multiplier les réparations coûteuses. Il aide aussi à négocier avec les fournisseurs en cas de défaut série.

Comment suivre la performance globale de votre parc 100 pneumatic dans le temps ?

Mettre en place quelques indicateurs de base donne une vision claire sans alourdir la gestion. Le coût énergétique par unité produite constitue un bon point de départ : divisez la consommation électrique du compresseur par le nombre de pièces assemblées ou d’opérations réalisées. Toute dérive signale un problème à investiguer.

Le taux de disponibilité des outils mesure la fiabilité réelle du parc. Calculez le temps productif divisé par le temps théorique d’ouverture de l’atelier. Un taux inférieur à 95% indique généralement des problèmes de maintenance ou de qualité d’équipement. Segmentez par famille d’outils pour identifier les zones critiques.

Suivez aussi le nombre de fuites détectées et réparées chaque trimestre. L’évolution de cet indicateur montre l’efficacité de votre programme de surveillance et la dégradation naturelle du réseau. Un nombre de fuites en hausse constante annonce un besoin de rénovation partielle.

| Indicateur | Formule | Objectif type |

|---|---|---|

| Coût énergétique spécifique | kWh consommés / unités produites | Réduction 5% annuelle |

| Taux disponibilité outils | Temps productif / Temps ouverture | > 95% |

| Fuites détectées | Nombre trimestre N / trimestre N-1 | Stabilité ou baisse |

Un tableau de bord simple, mis à jour mensuellement, permet de comparer les zones de production, de repérer les dérives et de prioriser les actions d’amélioration. Cette approche factuelle évite les investissements au hasard et valorise vos gains d’efficacité auprès de la direction. Elle transforme la gestion des équipements 100 pneumatic d’un centre de coût opaque en levier de performance mesurable et pilotable.

L’optimisation d’un parc 100 pneumatic ne s’improvise pas mais ne nécessite pas non plus des moyens démesurés. En combinant choix éclairés des équipements, conception soignée du réseau, maintenance rigoureuse et implication des équipes, vous transformez l’air comprimé en véritable avantage compétitif pour votre activité.

- Banana bread chocolat healthy moelleux et facile à réaliser - 11 février 2026

- Pare-pluie hpv : bien choisir et poser son écran de sous-toiture - 11 février 2026

- Petit champignon rouge : guide complet pour l’identifier et éviter les risques - 10 février 2026